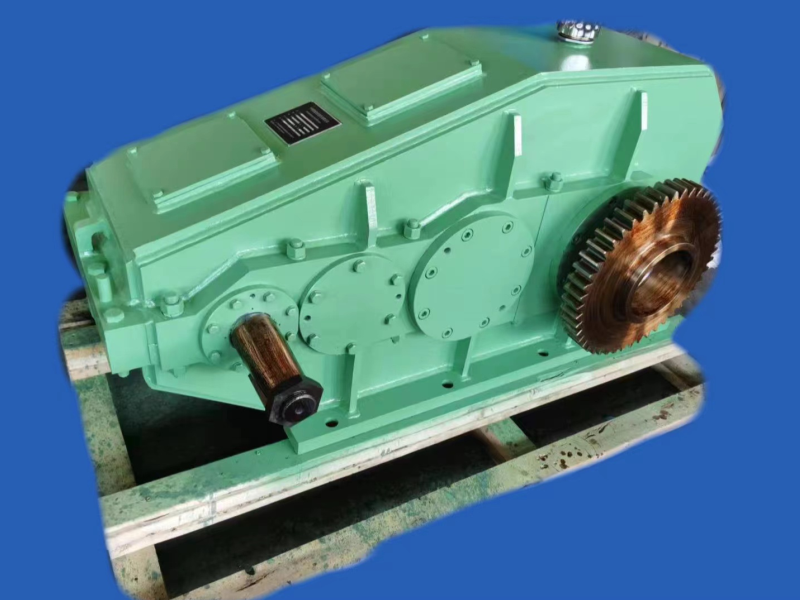

蜗轮蜗杆减速机是一种常用的机械传动装置,以下是其设计特点与制造工艺的具体介绍:

设计特点

-传动比大:蜗轮蜗杆减速机的传动比一般在10-80之间,甚至更高,单级传动就可以获得较大的传动比,能满足大传动比的传动需求,可有效降低设备的转速,增加扭矩,使设备运行更加平稳。

-结构紧凑:在相同传动比的情况下,蜗轮蜗杆减速机的体积相对较小,重量较轻,结构紧凑,占用空间小,便于安装在空间有限的设备中,提高了设备的空间利用率。

-传动平稳:蜗轮蜗杆的齿面接触是线接触,同时啮合的齿数较多,传动过程中振动和噪声较小,传动平稳,适用于对运行平稳性要求较高的场合,如精密仪器、医疗设备等。

-具有自锁性:当蜗杆的导程角小于啮合轮齿间的当量摩擦角时,蜗轮蜗杆减速机具有自锁性,即只能由蜗杆带动蜗轮转动,而蜗轮不能带动蜗杆转动。这一特性在一些需要防止逆转的设备中非常有用,如提升机、卷扬机等,可有效防止重物坠落,提高设备的安全性。

-可实现多种安装方式:蜗轮蜗杆减速机的结构设计灵活,可实现多种安装方式,如卧式、立式、法兰式等,能根据不同的设备需求和安装环境进行选择,方便用户进行安装和使用。

制造工艺

-蜗杆制造

-材料选择:一般选用优质碳素钢或合金钢,如45钢、40Cr等,对于要求较高的场合,可采用20CrMnTi等低碳合金钢,经渗碳淬火处理,以提高蜗杆的表面硬度和耐磨性。

-粗加工:通过车床对棒料进行粗车,加工出蜗杆的基本外形,包括蜗杆的外径、螺距等,为后续的精加工留一定的加工余量。

-精加工:采用蜗杆磨床对蜗杆进行磨削加工,以保证蜗杆的齿形精度和表面粗糙度。磨削时,根据蜗杆的参数选择合适的砂轮和磨削工艺,通过精确的进给运动和磨削参数控制,使蜗杆的齿形达到设计要求。

-表面处理:为了提高蜗杆的耐磨性和抗腐蚀性,可对蜗杆进行表面处理,如氮化、镀硬铬等。氮化处理可以在蜗杆表面形成一层硬度高、耐磨性好的氮化层,镀硬铬可以提高蜗杆表面的硬度和光洁度,减少摩擦损耗。

-蜗轮制造

-材料选择:常用的蜗轮材料有锡青铜、铝青铜、灰铸铁等。对于重载、高速的场合,一般选用锡青铜,如ZCuSn10P1等,其具有良好的减摩性和耐磨性;对于中低速、轻载的场合,可采用铝青铜或灰铸铁,以降低成本。

-铸造或锻造:根据蜗轮的尺寸、批量和性能要求,可采用铸造或锻造的方法制造蜗轮毛坯。铸造方法适用于形状复杂、批量较大的蜗轮生产,常用的铸造工艺有砂型铸造、金属型铸造等;锻造方法适用于对强度和韧性要求较高的蜗轮,锻造后的蜗轮毛坯组织致密,力学性能较好。

-机械加工:对蜗轮毛坯进行机械加工,包括车削、铣削、滚齿等工序。首先在车床上加工出蜗轮的内孔、外径和端面等,然后在滚齿机上采用蜗轮滚刀进行滚齿加工,加工出蜗轮的齿形。滚齿时,要严格控制滚刀的参数、切削速度、进给量等工艺参数,以保证蜗轮的齿形精度和齿距精度。

-装配与调试:将加工好的蜗杆和蜗轮进行装配,装配时要保证蜗杆和蜗轮的中心距、啮合间隙等参数符合设计要求。一般采用专用的装配工装和检测设备,如百分表、塞尺等,对装配过程进行监控和检测。装配完成后,对减速机进行空载调试和负载调试,检查减速机的运行状况,如噪声、振动、温度等,对存在的问题进行及时调整和修复,确保减速机的性能符合要求。