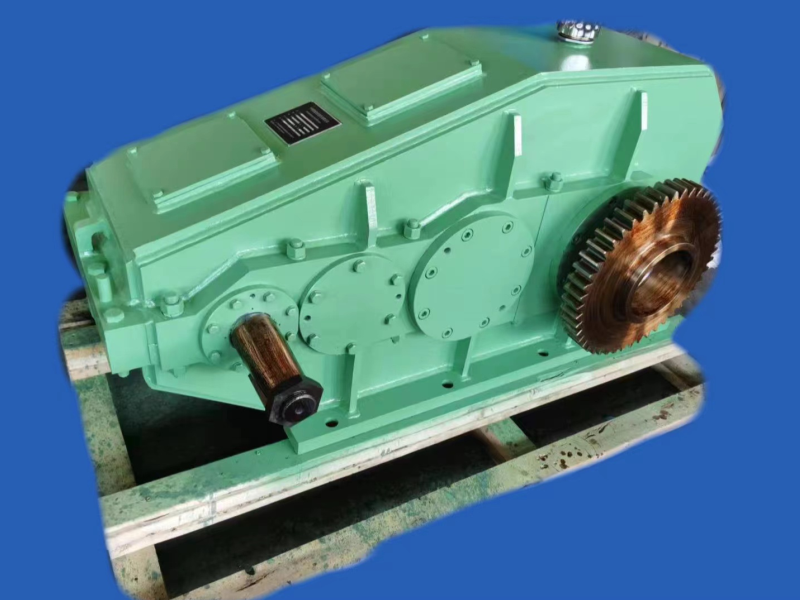

蜗轮蜗杆减速机在自动化系统中具有广泛应用,通过合理的集成与优化能够充分发挥其性能优势,提高整个自动化系统的运行效率和可靠性。以下从集成方式、优化策略等方面进行详细阐述:

集成方式

机械结构集成

-一体化设计:将蜗轮蜗杆减速机与自动化系统中的其他机械部件,如电机、传动装置、工作机构等进行一体化设计。例如,采用电机与减速机直连的方式,减少中间传动环节,降低能量损失和安装空间需求,使整个机械结构更加紧凑。这种一体化设计还能提高系统的刚性和稳定性,减少振动和噪声。

-模块化组装:把蜗轮蜗杆减速机设计成标准化的模块,便于与自动化系统的其他模块进行快速组装和拆卸。这样在系统升级或维护时,可以方便地更换减速机模块,提高设备的可维护性和通用性。例如,在自动化生产线上,不同工位的设备可以根据需要选用相同规格的减速机模块,降低了设备的设计和制造成本。

电气控制集成

-信号传输与反馈:将蜗轮蜗杆减速机的控制信号与自动化系统的电气控制系统进行集成,实现信号的传输与反馈。例如,通过传感器实时监测减速机的转速、温度、扭矩等参数,并将这些信号反馈给控制系统。控制系统根据反馈信号对减速机的运行状态进行调整,确保其在最佳工作条件下运行。

-与自动化设备协同控制:使蜗轮蜗杆减速机与自动化系统中的其他设备,如机器人、PLC(可编程逻辑控制器)、传感器等实现协同控制。例如,在自动化装配线上,PLC 可以根据生产流程的需要,精确控制减速机的启动、停止、调速等动作,与机器人的操作同步进行,提高生产效率和装配精度。

优化策略

性能优化

-提高传动效率:通过优化蜗轮蜗杆的齿形设计、材料选择和加工工艺,提高减速机的传动效率。例如,采用新型的蜗轮蜗杆齿形,如圆弧齿圆柱蜗杆传动,能够减少齿面间的滑动摩擦,提高传动效率;选用高性能的材料,如优质合金钢,并进行适当的热处理,提高蜗轮蜗杆的硬度和耐磨性,降低能量损失。

-增强承载能力:根据自动化系统的负载要求,对蜗轮蜗杆减速机的承载能力进行优化。可以通过增大减速机的尺寸、改进结构设计、提高材料性能等方式来增强其承载能力。例如,采用双导程蜗杆传动,可以提高减速机的承载能力和传动精度,适用于重载、高精度的自动化设备。

可靠性优化

-故障诊断与预警:在蜗轮蜗杆减速机中集成故障诊断与预警系统,实时监测减速机的运行状态,及时发现潜在的故障隐患。例如,通过安装振动传感器、温度传感器等,对减速机的振动和温度进行监测。当振动或温度异常时,系统自动发出预警信号,提醒操作人员进行检查和维护,避免故障扩大化。

-冗余设计:对于一些对可靠性要求较高的自动化系统,可以采用冗余设计的方法,即在系统中设置备用的蜗轮蜗杆减速机。当主减速机出现故障时,备用减速机能够自动投入运行,保证系统的连续稳定运行。

节能优化

-智能调速控制:采用智能调速控制技术,根据自动化系统的实际负载需求,实时调整蜗轮蜗杆减速机的转速。例如,在自动化输送系统中,当输送线上的物料较少时,降低减速机的转速,减少能量消耗;当物料增多时,再提高转速,满足生产需求。

-能量回收利用:探索将蜗轮蜗杆减速机在制动过程中产生的能量进行回收利用的方法。例如,通过安装能量回收装置,将减速机制动时产生的电能储存起来,用于其他设备的供电,提高能源利用效率。