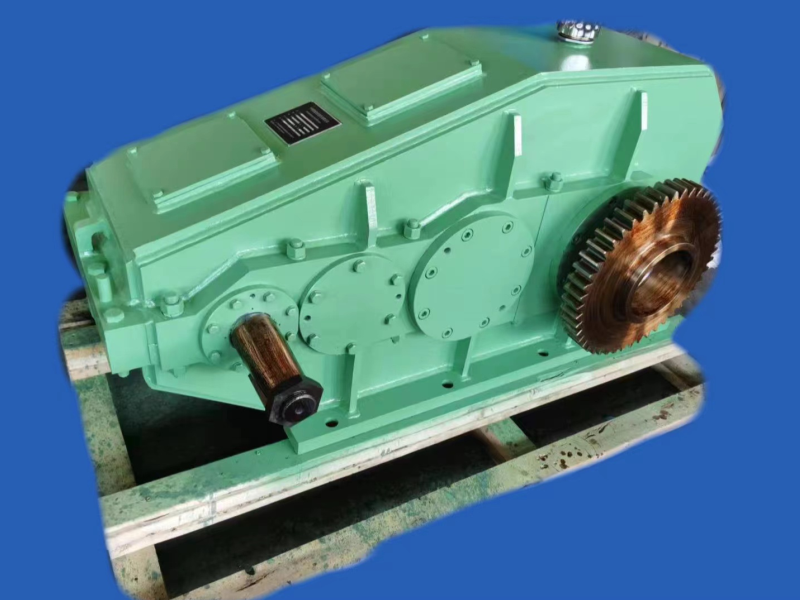

中硬齿面齿轮减速机的技术创新与应用扩展

在工业发展进程中,中硬齿面齿轮减速机作为重要的传动设备,其技术创新不断推进,应用领域也日益拓展,为众多行业的发展提供了有力支持。

一、技术创新

(一)材料与热处理创新

1.新型材料应用:传统中硬齿面齿轮常采用中碳钢或中碳合金钢,如今一些企业开始探索使用新型合金钢材料。这些新型材料具备更高的强度、韧性和耐磨性,能有效提升齿轮的承载能力和使用寿命。例如,某些含镍、钼等合金元素的钢材,在经过适当热处理后,其综合性能优于传统材料。

2.先进热处理工艺:采用更先进的热处理工艺,如可控气氛渗碳、感应淬火等。可控气氛渗碳能精确控制渗碳层的深度和碳浓度分布,使齿轮表面获得高硬度和良好的耐磨性,同时心部保持足够的韧性。感应淬火则具有加热速度快、淬火质量好等优点,可实现齿轮的局部淬火,提高齿面硬度和抗疲劳性能。

(二)设计与制造技术创新

1.优化齿轮设计:借助计算机辅助设计(CAD)和有限元分析(FEA)技术,对齿轮的齿形、齿向、螺旋角等参数进行优化设计。通过模拟齿轮的受力情况和运动状态,使齿轮的啮合更加合理,减少载荷集中,提高传动效率和稳定性。例如,采用修形齿形可以改善齿轮的啮合特性,降低振动和噪声。

2.高精度制造技术:引进先进的加工设备和制造工艺,提高齿轮的加工精度。如数控磨齿机、滚齿机等高精度设备的应用,能将齿轮的加工误差控制在极小范围内。同时,采用先进的检测手段,如三坐标测量仪等,对齿轮的各项精度指标进行实时监测和调整,确保产品质量的一致性和稳定性。

(三)润滑与密封技术创新

1.高性能润滑材料:研发和应用高性能的润滑材料,如合成润滑油、纳米润滑油等。这些润滑材料具有良好的抗磨性、抗氧化性和低温流动性,能在齿轮表面形成牢固的润滑膜,减少摩擦和磨损,降低能耗。同时,一些润滑材料还具有自修复功能,可在齿轮表面磨损时自动修复,延长齿轮的使用寿命。

2.先进密封结构:设计先进的密封结构,提高减速机的密封性能。例如,采用双唇口密封、迷宫式密封等结构,有效防止润滑油泄漏和外界灰尘、水分等杂质进入减速机内部,保证减速机的正常运行和使用寿命。

二、应用扩展

(一)传统行业升级应用

1.冶金行业:在冶金生产中,中硬齿面齿轮减速机的应用更加广泛和深入。如在轧钢机、连铸机等设备上,采用新型中硬齿面齿轮减速机,可提高设备的传动效率和可靠性,满足冶金生产高速、重载的要求。同时,其良好的耐磨性和抗疲劳性能,能减少设备的维护次数和停机时间,提高生产效率。

2.矿山行业:在矿山开采设备中,如破碎机、提升机、输送机等,中硬齿面齿轮减速机发挥着重要作用。由于矿山工况恶劣,对减速机的承载能力、可靠性和耐久性要求较高。新型中硬齿面齿轮减速机凭借其技术创新,能够更好地适应矿山环境,为矿山生产提供稳定的动力支持。

(二)新兴行业拓展应用

1.新能源行业:在风力发电、太阳能光热发电等新能源领域,中硬齿面齿轮减速机得到了广泛应用。在风力发电机组中,减速机作为增速装置,将风轮的低速旋转转化为高速旋转,为发电机提供合适的输入转速。中硬齿面齿轮减速机的高精度、高可靠性和长寿命特点,满足了风力发电设备长期稳定运行的要求。

2.机器人与自动化行业:随着机器人和自动化技术的发展,对传动设备的精度、响应速度和可靠性提出了更高要求。中硬齿面齿轮减速机因其紧凑的结构、高效的传动和精确的控制性能,在工业机器人的关节驱动、自动化生产线的输送和定位等方面得到了广泛应用,推动了机器人与自动化行业的发展。

(三)特殊工况领域应用

1.高温、高压环境:在一些化工、石油等行业的高温、高压工况下,中硬齿面齿轮减速机通过采用耐高温、高压的材料和特殊的密封结构,能够正常运行。例如,在炼油厂的加氢裂化装置中,减速机需要在高温、高压和有腐蚀性介质的环境下工作,新型中硬齿面齿轮减速机能够满足这些特殊工况的要求,确保设备的安全稳定运行。

2.防爆环境:在煤矿、化工等存在易燃易爆气体的场所,对设备的防爆性能有严格要求。中硬齿面齿轮减速机通过采用防爆设计和制造工艺,如采用防爆电机、防爆外壳等,能够在防爆环境中安全使用,为这些行业的安全生产提供保障。

中硬齿面齿轮减速机的技术创新不断推动其性能提升,而应用扩展则使其在更多行业和领域发挥重要作用,未来随着技术的进一步发展,其应用前景将更加广阔。